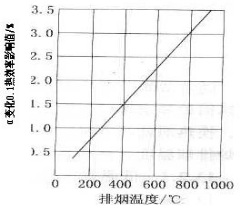

加熱爐是靠燃料燃燒供給熱量的,在工業爐中,燃料不可能在化學平衡的空氣量(理論空氣量)下完全燃燒的,總是要在有一定過剩空氣量的條件下才能完全燃燒。燃燒所用實際空氣量與理論空氣量之比叫做過剩空氣系數α。一般煉油加熱爐正常的過剩空氣系數在燒氣時為α=1.05-1.15,燒油時為α=1.15-1.25。在實際操作中,如果過剩空氣量增加,排煙時大量的過剩空氣將熱量帶走排入大氣,使排煙損失增加,熱效率降低。由于過剩的空氣是在排煙溫度下排入大氣的,所以排煙溫度越高,過剩空氣帶走的熱量就越多,對熱效率的影響也就越大。圖12表示在不同排煙溫度下,過剩空氣系數α每增加0.1對熱效率下降值的影響。由此可見,降低過剩空氣系數可以有效地減少排煙損失,提高熱效率。

降低過剩空氣系數的辦法很多。首先是要選用性能良好的燃燒器,保證在較低的過剩空氣系數下完全燃燒;其次是在操作過程中管好三門一板(風門、氣門、油門和煙囪擋板),確保管式爐在合理的過剩空氣系數下運轉,既不讓過剩空氣量太大,也不因過剩空氣不夠而出現不完全燃燒;再者是應做好管式爐的堵漏,因為煉油管式爐幾乎都是負壓操作的,如果看火門、人孔門、彎頭箱門等關閉不嚴或爐墻有泄漏之處,從這些地方漏入爐內的空氣一般都不參與燃燒而白白帶走熱量。 圖12 過剩空氣系數對熱效率的影響

降低過剩空氣系數的辦法很多。首先是要選用性能良好的燃燒器,保證在較低的過剩空氣系數下完全燃燒;其次是在操作過程中管好三門一板(風門、氣門、油門和煙囪擋板),確保管式爐在合理的過剩空氣系數下運轉,既不讓過剩空氣量太大,也不因過剩空氣不夠而出現不完全燃燒;再者是應做好管式爐的堵漏,因為煉油管式爐幾乎都是負壓操作的,如果看火門、人孔門、彎頭箱門等關閉不嚴或爐墻有泄漏之處,從這些地方漏入爐內的空氣一般都不參與燃燒而白白帶走熱量。 圖12 過剩空氣系數對熱效率的影響

國內目前焦化爐一般均在輻射室出口設置氧化鋯以監測加熱爐過剩空氣量。正常操作時,氧化鋯指示的氧含量應控制在3-4%之間。未投用余熱回收系統時,爐底氣動風門應打開,通過調節每個燃燒器的進風口處蝶閥調節空氣用量以控制煙氣中氧含量。投用余熱回收系統后,爐底氣動風門應處于全關位置,每個燃燒器的進風口處蝶閥及各支風道上調節擋板應盡量處于全開位置,其作用為各爐膛及各燃燒器進風量的微調,由空氣鼓風機入口擋板開度或鼓風機電機轉速控制煙氣中氧含量,這樣可保證所有風道及空氣預熱器內的空氣正壓均達到*小值,從而*大可能減少了空氣的泄露量,減少了熱量損失。開工初期氧含量可控制在6%以內,以便能得到較好的火焰形狀,操作正常后應緩慢降低到3%左右。

對于對流室加熱減壓渣油的焦化爐,過剩空氣系數的大小對減壓渣油出對流室溫度還有著不利的影響。表6為某廠焦化加熱爐在設計工況下不同過剩空氣系數的計算數據:

表6、過剩空氣系數對熱效率、減壓渣油出對流室溫度的影響

|

過剩空氣系數 |

煙氣中氧含量 MOL% |

對流減渣出爐溫度℃ |

對流減渣吸熱量 MW |

計算熱效率 % |

|

1.15 |

2.50 |

328 |

6.13 |

91.1 |

|

1.25 |

3.86 |

339 |

6.76 |

90.2 |

|

1.35 |

5.02 |

350 |

7.40 |

89.3 |

|

1.45 |

6.04 |

361 |

8.05 |

88.3 |

由上表可以看出,過剩空氣系數增加將導致對流減渣出爐溫度升高、加熱爐熱效率下降,加熱爐燃料消耗增加。當過剩空氣系數超過1.45時,對流減渣出爐溫度將大大高于設計值,嚴重時可造成對流管管內結焦,影響裝置正常生產。另外在較大的過剩空氣系數下操作還可造成煙氣中氧含量增加,從而加速爐管表面氧化爆皮,縮短爐管使用壽命。氧含量偏高時還使得煙氣中二氧化硫轉化為三氧化硫的速度加快,在較低溫度下三氧化硫和煙氣中冷凝水生成硫酸,造成設備低溫部位的露點腐蝕。氧含量偏高時還使得煙氣中氧化氮生成量增加,使得加熱爐排放的有害污染物增加。基于以上種種原因,加熱爐采用大的過剩空氣系數操作是有百害而無一利的,操作中應嚴格控制過剩空氣量。